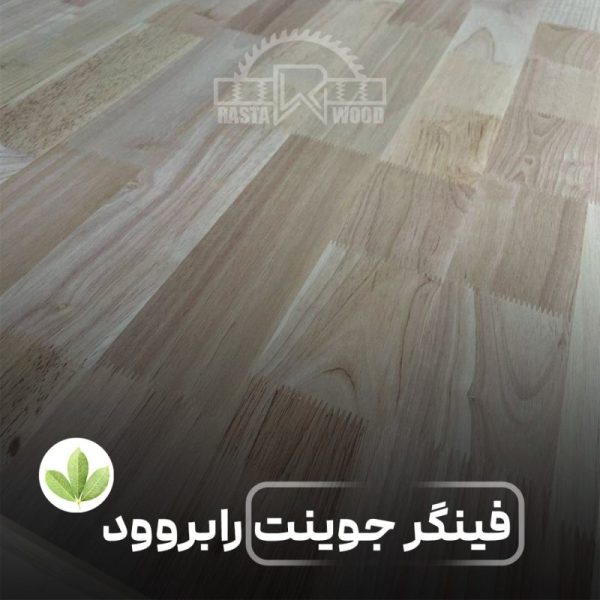

فینگرجوینت رابروود یکی از مهندسی شدهترین محصولات صنعت چوب است که ترکیبی از زیبایی، استحکام و بهرهوری بالا را در اختیار سازندگان و نجاران قرار میدهد. بسیاری از افراد فقط تخته نهایی صاف و یکدست را میبینند، اما پشت این ظاهر ساده، فرآیندی دقیق، صنعتی و چند مرحلهای قرار دارد که هر بخش آن روی کیفیت محصول اثر مستقیم میگذارد. از انتخاب چوب خام گرفته تا برشهای دقیق، ایجاد اتصال انگشتی، چسبکاری تخصصی و پرس نهایی، همه چیز با هدف تولید یک متریال پایدار و مقاوم انجام میشود.

شناخت این فرآیند نه تنها دید فنی عمیقتری ایجاد میکند، بلکه به خریداران کمک میکند کیفیت واقعی محصول را تشخیص دهند. در ادامه، قدم به قدم وارد پشت صحنه تولید میشویم تا ببینیم این متریال چگونه ساخته میشود و چرا در پروژههای حرفهای جایگاه ویژهای دارد.

انتخاب چوب اولیه؛ پایه کیفیت نهایی فینگرجوینت رابروود

هر محصول باکیفیت از ماده اولیه مناسب شروع میشود. در تولید این نوع اتصال چوبی، تختههای خام رابروود بر اساس معیارهای مشخص انتخاب میشوند. یکنواختی بافت، سلامت الیاف، میزان رطوبت و نبود ترک یا گرههای ضعیف از مهمترین شاخصها هستند.

چوبهایی که دچار تنش داخلی، تاب یا آسیب ساختاری باشند حذف میشوند. سپس الوار منتخب وارد مرحله تنظیم رطوبت میشود تا به سطح استاندارد صنعتی برسد. این کار از تغییر شکلهای بعدی جلوگیری کرده و زمینه را برای اتصال پایدار فراهم میکند.

برش دقیق و حذف نواقص ساختاری

در این مرحله، تختههای آماده وارد دستگاههای برش صنعتی میشوند. هدف اصلی، جدا کردن بخشهای معیوب و تبدیل چوب به قطعات استاندارد است. دقت در این بخش اهمیت زیادی دارد، زیرا هرگونه بینظمی میتواند اتصال نهایی را تضعیف کند.

مزایای برش دقیق شامل موارد زیر است:

کاهش تنشهای داخلی چوب

یکنواخت شدن ابعاد قطعات

آمادهسازی برای اتصال مهندسی

این مرحله پایهایترین بخش برای دستیابی به یک اتصال قوی محسوب میشود.

ایجاد پروفیل انگشتی؛ قلب فرآیند

مهمترین مرحله تولید، ایجاد شیارهای انگشتی شکل است. این شیارها به گونهای طراحی میشوند که هنگام اتصال، سطح تماس بین قطعات افزایش یابد. هرچه سطح تماس بیشتر باشد، چسب بهتر در الیاف نفوذ میکند و اتصال قویتری شکل میگیرد.

ویژگیهای این مرحله:

دقت میلیمتری در برش

تطابق کامل قطعات

افزایش مقاومت مکانیکی اتصال

این ساختار باعث میشود اتصال نهایی در برابر تنش، فشار و تغییرات محیطی عملکرد بسیار بهتری نسبت به اتصال ساده داشته باشد.

چسب کاری تخصصی؛ پیوند واقعی قطعات در فینگرجوینت رابروود

پس از ایجاد شیارها، قطعات وارد مرحله چسبکاری میشوند. در این بخش، نوع چسب و نحوه توزیع آن اهمیت بالایی دارد. چسبهای صنعتی مورد استفاده باید دارای قدرت نفوذ بالا، مقاومت در برابر رطوبت و پایداری طولانی مدت باشند.

چسب به صورت یکنواخت روی سطوح پخش میشود تا هیچ نقطه ضعفی باقی نماند. این یکنواختی تضمین میکند که اتصال در تمام سطح، استحکام مشابهی داشته باشد.

پرس صنعتی و اتصال نهایی

قطعات چسب خورده تحت فشار کنترل شده در دستگاه پرس قرار میگیرند. این فشار باعث میشود چسب به عمق الیاف نفوذ کند و فضای خالی حذف شود. نتیجه، یک اتصال یکپارچه و مستحکم است.

مزایای پرس استاندارد:

جلوگیری از لغزش قطعات

افزایش انسجام ساختاری

تثبیت کامل اتصال

در این مرحله، کیفیت تنظیم فشار و زمان پرس نقش کلیدی در دوام محصول دارد.

تثبیت و خشک سازی کنترل شده

پس از پرس، تختهها نیاز به زمان دارند تا اتصال تثبیت شود. خشک سازی کنترل شده باعث میشود رطوبت به تعادل برسد و تنشهای باقیمانده آزاد شوند.

این فرآیند کمک میکند:

ثبات ابعادی افزایش یابد

احتمال تاببرداشتگی کاهش یابد

اتصال به حداکثر مقاومت برسد

نتیجه، محصولی پایدار و آماده پرداخت نهایی است.

کالیبراسیون و پرداخت سطح

در این مرحله، تختهها وارد دستگاههای پرداخت میشوند تا ضخامت یکنواخت و سطحی صاف به دست آید. این کار باعث میشود محصول برای رنگ، روکش یا استفاده مستقیم آماده باشد.

پرداخت صحیح موجب:

افزایش زیبایی ظاهری

بهبود کیفیت لمس سطح

یکنواختی ابعاد

میشود که در کاربردهای دکوراتیو اهمیت زیادی دارد.

کنترل کیفیت؛ تضمین عملکرد

در پایان خط تولید، هر قطعه تحت بررسی دقیق قرار میگیرد. این کنترل شامل تست استحکام اتصال، بررسی یکنواختی سطح، ثبات ابعادی و سلامت ساختاری است.

این مرحله تضمین میکند که محصول نهایی استانداردهای لازم برای استفاده حرفهای را دارد.

چرا این فرآیند باعث افزایش استحکام فینگرجوینت رابروود میشود؟

ترکیب برش مهندسی، اتصال انگشتی و پرس صنعتی باعث توزیع یکنواخت تنش در سطح چوب میشود. این ساختار:

مقاومت در برابر ترک را افزایش میدهد

احتمال تاببرداشتگی را کاهش میدهد

تحمل بار را بهبود میبخشد

به همین دلیل، این متریال در پروژههای دقیق و حساس بسیار محبوب است.

کاربردهای محصول نهایی

پس از تولید، این تختهها در طیف وسیعی از پروژهها استفاده میشوند:

ساخت صفحات مبلمان

درب و چهارچوب

دیوارپوشهای دکوراتیو

سازههای داخلی

پروژههای سفارشی نجاری

ترکیب زیبایی و استحکام، دامنه کاربرد را گسترده میکند.

عوامل مؤثر بر کیفیت تولید

کیفیت نهایی وابسته به چند عامل کلیدی است:

دقت ماشینآلات

نوع و کیفیت چسب

کنترل رطوبت

مهارت اپراتور

تنظیم صحیح پرس

بیتوجهی به هر یک از این عوامل میتواند اتصال را تضعیف کند.

مزیت تولید فینگرجوینت نسبت به چوب یکتکه

این روش تولید مزایای مهمی دارد:

استفاده بهینه از چوب

کاهش ضایعات

ثبات ابعادی بالاتر

استحکام یکنواخت

مقرونبهصرفه بودن

همین مزایا باعث شده این تکنیک به استاندارد صنعتی تبدیل شود.

جمع بندی

پشت صحنه تولید فینگرجوینت رابروود مجموعهای از مراحل مهندسی، دقیق و کنترل شده است که با هدف افزایش دوام، استحکام و زیبایی انجام میشود. از انتخاب چوب اولیه تا اتصال نهایی، هر مرحله نقش تعیینکنندهای در کیفیت محصول دارد.

شناخت این فرآیند به خریداران و مجریان کمک میکند انتخاب آگاهانهتری داشته باشند و ارزش واقعی این متریال را درک کنند. نتیجه نهایی، محصولی است که هم از نظر عملکرد سازهای و هم از نظر ظاهری، استاندارد بالایی ارائه میدهد.

سوالات متداول

اتصال فینگر جوینت رابروود چقدر دوام دارد؟

در صورت تولید استاندارد، اتصال میتواند سالها بدون افت استحکام باقی بماند.

آیا امکان جدا شدن قطعات وجود دارد؟

خیر، اگر چسب و پرس به درستی انجام شود، اتصال بسیار پایدار خواهد بود.

چرا دقت برش در فینگرجوینت رابروود اهمیت دارد؟

برای افزایش سطح تماس و جلوگیری از ضعف ساختاری.

آیا فینگرجوینت رابروود تاب برمیدارد؟

در تولید اصولی، بسیار کمتر از چوب یکتکه.

آیا برای پروژههای سنگین مناسب است؟

بله، با انتخاب ضخامت و کیفیت مناسب.

بدون دیدگاه